Hur går formblåsning till?

När ni kliver in hos oss på Simons i Gnosjö kan ni se hela processen och tillverkningen som kallas teknisk formblåsning. Ni ser vårt råmaterial – plastgranulat. Ni ser något som kallas masterbatches – lite förenklat kallar vi i verkstaden det för färg. Men masterbatch inkluderar så mycket mer än bara färg – det är additiv såsom UV-resistans, anti-statiskt, smörjande, anti-oxidanter etc.

Ni ser formarna eller verktygen som vi kallar dem. Ni ser inte minst maskinerna med all kringutrustning samt personerna som ser till att allt fungerar.

Vi på Simons jobbar med teknisk formblåsning. Det finns även emballageblåsning som i huvudsak används för att framställa flaskor och dunkar. Vårt systerföretag Maro i Halmstad jobbar med emballageblåsning.

Processen

Tillverkar råvara till hanterbar massa

Det börjar med plastgranulatet som levereras i säckar varpå man kan läsa olika texter och bokstavskombinationer – PP, PEHD, MD, LD, Akulon, TPE, PPS, PBT, PA, POM, PA6 etc. Det är olika sorters material som har olika egenskaper. Majoriteten av våra plaster är dessutom livsmedelsgodkända. Restmaterialet maler vi ner och återanvänder i största möjliga mån, av miljöhänsyn.

Ovanpå maskinerna finns behållare för granulatet och en sug transporterar det från behållare på golvet.

Ska detaljen vara färgad sköter en mixer inblandningen.

Granulatet smälter nu till en trögt flytande massa när det matas fram till ackumulatorhuvudet av en stor skruv genom ett varmt rör, en extruder, utrustad med olika värmezoner.

Extruderingen

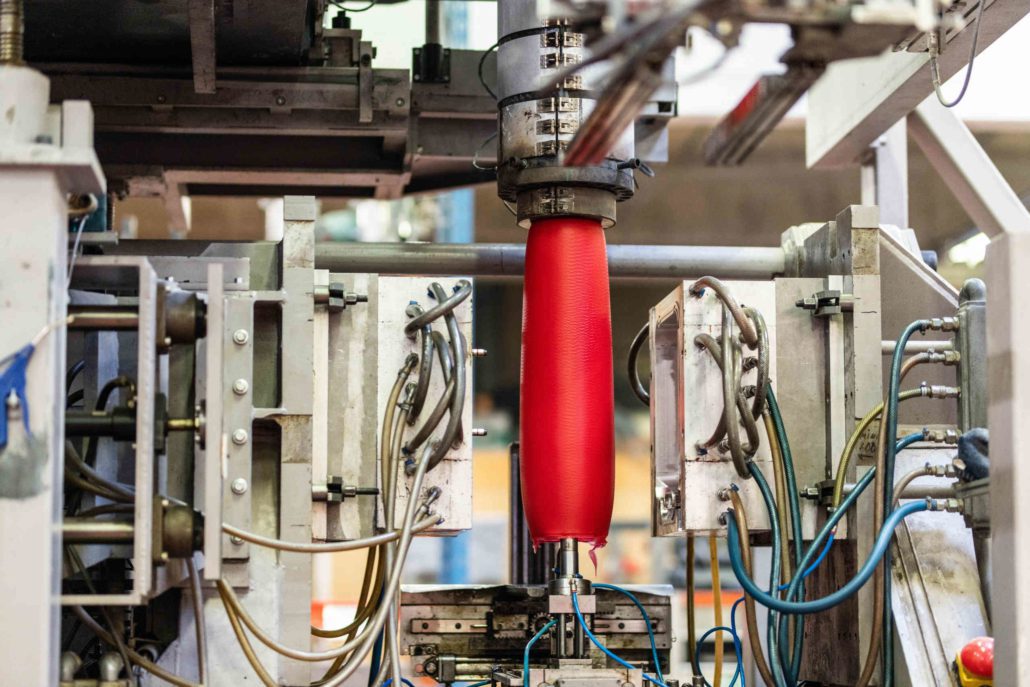

Ackumulatorhuvudet består av flera komponenter men förenklat är det ihåligt med en genomgående pinne. Vid öppningen i botten sitter en kona monterad. När plasten extruderas kommer den ut i form av en slang, eller ”strumpa”. Tjockleken på strumpan kan ändras genom att konan flyttas upp och ner i relation till huvudet. Detta görs via hydraulik och maskinerna programmeras för att styra tjockleken på olika sektioner av detaljen.

Uppblåsningen

Nu har vi en extruderad slang som de två formhalvorna stänger in i ett hålrum. Ändarna tätas och slangen blåses upp med tryckluft så den pressas mot väggarna i formen. Tryckluften kommer in i formen genom en blåspinne eller nål, vilket man använder beror på utformningen av detaljen.

Formen är tempererad, därför svalnar och stelnar nu den varma massan som antar sin kommande form. Kyltiden beror på formen och tjockleken på detaljen. När formen öppnas har vi en hålkropp som transporteras vidare för packning eller vidare efterbearbetning.

Formen

Formarna görs med fördel i aluminium och anledningarna är flera. I produktionen – aluminium har bra värmeledningsförmåga. Vid formtillverkningen – aluminium är lätt att bearbeta. Vid hantering i verkstaden – aluminium väger inte så mycket.

Formblåsningsmaskinerna använder ett relativt lågt tryck när formhalvorna pressas ihop runt detaljen. Livslängden på en form är därför mycket lång.

Kort om andra produktionstekniker med termoplaster

Formsprutning

Formsprutning är den vanligaste produktionsmetoden. Liksom vid formblåsning har man två kylda formhalvor. De stängs varpå plasten sprutas in för att fylla hålrummet. Skillnaden är att det här inte kommer ut någon hålkropp. Vi har formsprutningsmaskiner i vår produktion som komplement till det formblåsta. Vi formsprutar mest smådetaljer som gjuts in eller monteras på våra formblåsta detaljer innan de levereras till kund.

Sträckblåsning

Vid sträckblåsning utgår man från ett formblåst eller formsprutat ämne. Ämnet värms upp och det förs in i formen varpå man blåser upp det med tryck. En vanlig metod vid tillverkning av flaskor.